Пошук ідэальнага матэрыялу для шасцярняў

Пры праектаванні і вырабе зубчастых колаў матэрыялы, якія выкарыстоўваюцца, будуць залежаць ад таго, які тып зубчастага кола вырабляецца, а таксама ад таго, як і дзе яно будзе выкарыстоўвацца.

У канструкцыях зубчастых перадач звычайна выкарыстоўваецца мноства відаў сыравіны, і кожны матэрыял мае свае найлепшыя механічныя ўласцівасці і з'яўляецца найлепшым выбарам.Асноўнымі катэгорыямі матэрыялаў з'яўляюцца медныя сплавы, жалезныя сплавы, алюмініевыя сплавы і тэрмапласты.

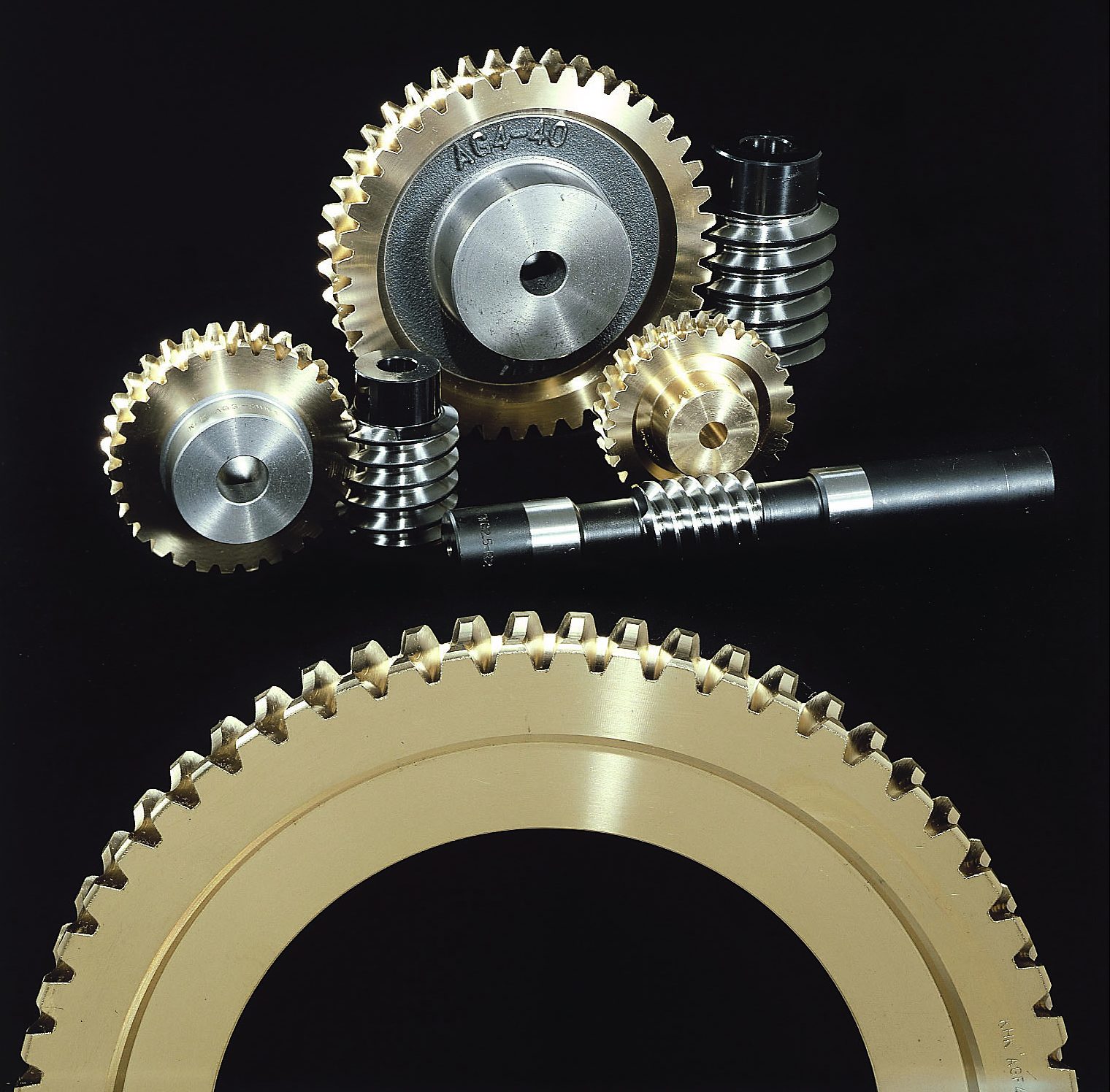

1. Медныя сплавы

⚙️Каліпраектаванне шасцярніякі будзе падвяргацца ўздзеянню каразійнага асяроддзя або павінен быць немагнітным, медны сплаў звычайна з'яўляецца найлепшым выбарам.

⚙️Тры найбольш распаўсюджаныя медныя сплавы, якія выкарыстоўваюцца ў шасцярнях, — гэта латунь, фосфарная бронза і алюмініевая бронза.

⚙️ Шасцярні звычайна вырабляюцца з латуневага сплавуцыліндрычныя зубчастыя колыі стойкі, і будуць выкарыстоўвацца ва ўмовах нізкай нагрузкі.

⚙️Фосфарная бронза паляпшае зносаўстойлівасць і калянасць сплаву. Больш высокая каразійная і зносаўстойлівасць робяць сплавы з фосфарнай бронзы выдатным выбарам для кампанентаў прывадаў з высокім трэннем. Прыклад:чарвячная перадача

⚙️Алюмініевая бронза — трэці медны сплаў, які выкарыстоўваецца ў зубчастых колах. Сплавы алюмініевай бронзы маюць больш высокую зносаўстойлівасць, чым сплавы фосфарнай бронзы, а таксама лепшую каразійную ўстойлівасць. Тыповыя зубчастыя колы, вырабленыя з алюмініевых бронзавых сплаваў, уключаюць скрыжаваныя спіральныя зубчастыя колы (спіральныя зубчастыя колы) і чарвячныя зубчастыя колы.

2. Жалезныя сплавы

⚙️Каліканструкцыя шасцярніпатрабуецца высокая трываласць матэрыялу, жалезныя сплавы з'яўляюцца найлепшым выбарам. У сырам выглядзе шэры чыгун можна адліваць і апрацоўваць у шасцярні.

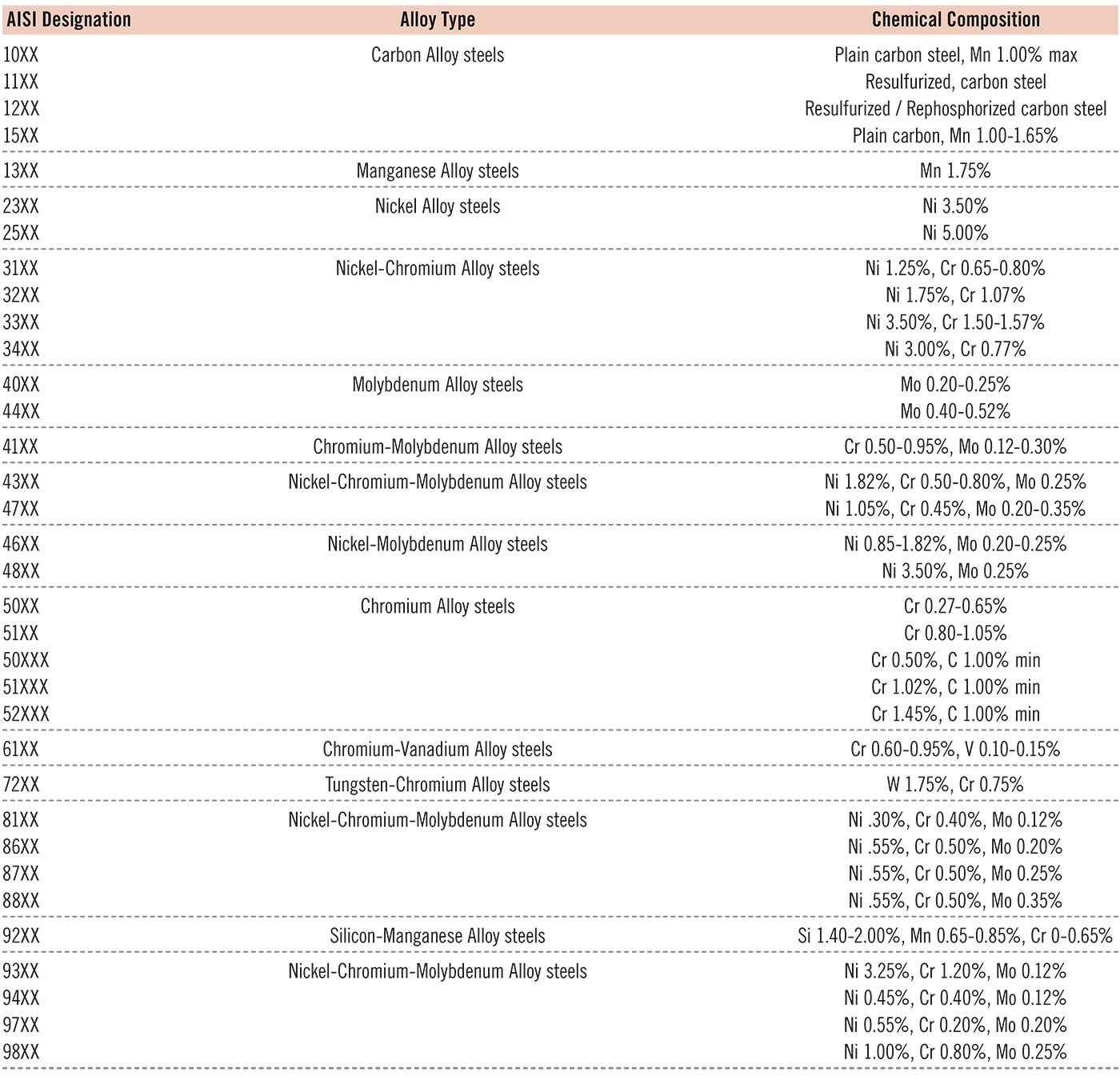

⚙️Існуе чатыры асноўныя абазначэнні сталёвых сплаваў: вугляродзістая сталь, легаваная сталь, нержавеючая сталь і інструментальная сталь. Сплавы вугляродзістай сталі выкарыстоўваюцца практычна для ўсіх тыпаў зубчастых перадач, таму што яны лёгка апрацоўваюцца, маюць добрую зносаўстойлівасць, іх можна загартоўваць, яны шырока даступныя і адносна нядорагія.

⚙️Сплавы вугляродзістай сталі можна далей класіфікаваць на мяккую сталь, сярэдневугляродзістую сталь і высокавугляродзістую сталь. Сплавы мяккай сталі маюць утрыманне вугляроду менш за 0,30%. Сплавы высокавугляродзістай сталі маюць утрыманне вугляроду больш за 0,60%, а сталі са сярэднім утрыманнем вугляроду знаходзяцца паміж імі. Гэтыя сталі з'яўляюцца добрым выбарам дляцыліндрычныя зубчастыя колы, спіральныя шасцярні, зубчастыя рэек,канічныя шасцярні і чарвякі.

3. Алюмініевыя сплавы

⚙️Алюмініевыя сплавы з'яўляюцца добрай альтэрнатывай жалезным сплавам у выпадках, калі патрабуецца высокае суадносіны трываласці да вагі. Павярхоўная апрацоўка, вядомая як пасівацыя, абараняе алюмініевыя сплавы ад акіслення і карозіі.

⚙️Алюмініевыя сплавы нельга выкарыстоўваць у асяроддзях з высокімі тэмпературамі, бо яны пачынаюць дэфармавацца пры тэмпературы 400°F. Распаўсюджаныя алюмініевыя сплавы, якія выкарыстоўваюцца ў зубчастых перадачах, - гэта 2024, 6061 і 7075.

⚙️Усе тры гэтыя алюмініевыя сплавы можна падвяргаць тэрмічнай апрацоўцы для павышэння іх цвёрдасці. Да шасцярняў, вырабленых з алюмініевых сплаваў, адносяццацыліндрычныя зубчастыя колы, спіральныя шасцярні, прамыя канічныя шасцярні, і зубчастыя рэек.

4. Тэрмапласты

⚙️Тэрмапласты — найлепшы выбар для шасцярняў, дзе вага з'яўляецца найважнейшым крытэрыем. Шасцярні з пластыка можна апрацоўваць як металічныя шасцярні; аднак некаторыя тэрмапласты лепш падыходзяць для вырабу метадам ліцця пад ціскам. Адным з найбольш распаўсюджаных тэрмапластаў, якія вырабляюцца шляхам ліцця пад ціскам, з'яўляецца ацэталь. Гэты матэрыял таксама вядомы як (POM). Шасцярні могуць быць выраблены з любога палімера. Гэта могуць быцьцыліндрычныя зубчастыя колы, спіральныя шасцярні, чарвячныя колы, канічныя шасцярні, і зубчастыя рэек.

Час публікацыі: 13 ліпеня 2023 г.